容器包装の取り組み

持続可能な容器包装の循環

商品の品質を維持しつつお客様に商品をお届けするためには、容器包装が必要です。

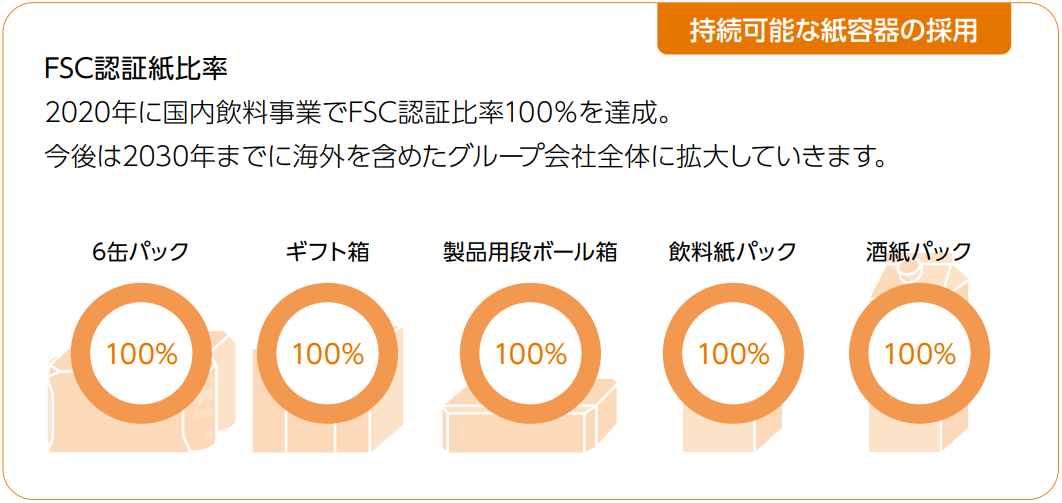

容器包装がもたらすさまざまな課題に対処するため、業界を挙げて3Rを推進し、高いリサイクル率を達成してきました。紙容器では原料となる森林の破壊や人権にかかわる問題を解決するために、早いタイミングで持続可能な紙利用を推進し、2020年末にはキリンビール株式会社、キリンビバレッジ株式会社、メルシャン株式会社で紙容器のFSC認証紙または古紙の使用比率100%を達成・継続しています。これを、海外を含めたグループ会社全体に拡大していく計画です。

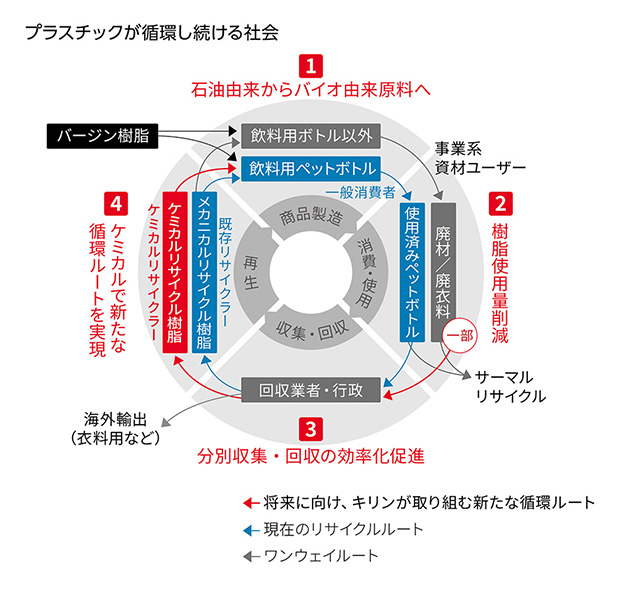

プラスチックの問題に対しても、「プラスチックが循環し続ける社会」の構築を目指しています。

主な活動

- プラスチック汚染の根絶を目指す野心的な国際条約策定に向け、日本政府に政策提言活動を行う「国際プラスチック条約企業連合(日本)」に、2023年11月の発足時より参加

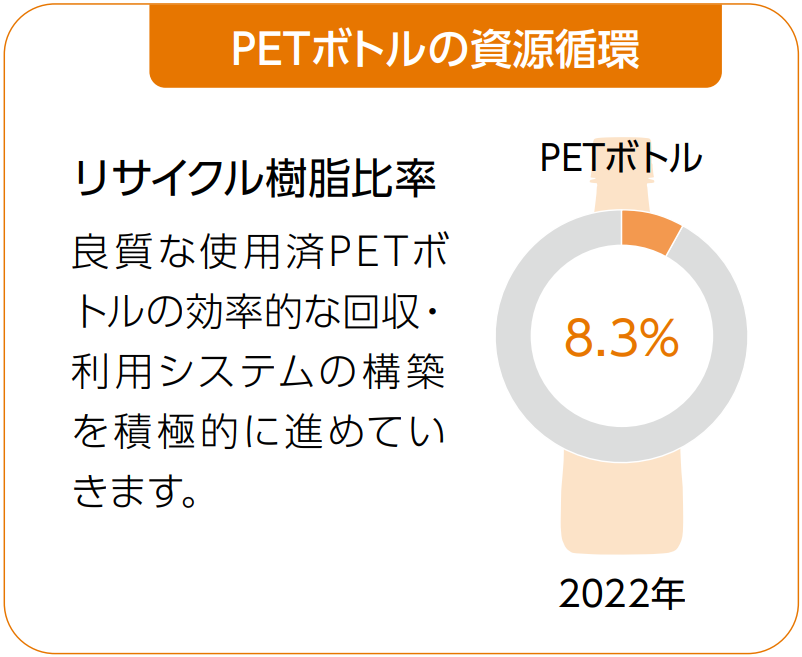

- 「キリングループ プラスチックポリシー」(2019)を制定し、2027年までに日本国内におけるPET樹脂使用量の50%リサイクル樹脂化を設定。

- 再生PET樹脂を100%使用した「R100ペットボトル」の導入をさらに拡大

- プラスチック使用量削減に向けて、ラベルレス商品(2021年:「キリン 午後の紅茶 おいしい無糖」「キリン ファイア ワンデイ ブラック」)発売、ラベルや包装資材の短尺化(2022年:「キリン 生茶」「キリン 生茶ほうじ煎茶)、紙製タックシールをラベルレス商品(2022年:「キリン 生茶」)に採用

- 「PETボトルが循環し続ける社会」の実現に向けて、共同プロジェクトでケミカルリサイクルによるPET再資源化に向けた技術検討を開始

- PETボトルの回収に向けた企業や自治体との連携を強化

- キリンビール株式会社、キリンビバレッジ株式会社、メルシャン株式会社で紙容器のFSC認証紙使用比率100%を達成(2020年)、継続、ラベルレス6本パック紙製包装材にも採用

- ライオン(オーストラリア・ニュージーランド)で持続可能な紙資源利用100%目標設定(~2025年)

目標

日本国内におけるリサイクル樹脂の割合

2050年 100%(環境ビジョン2050)

2027年 50%(プラスチックポリシー)

2024年 38%(非財務目標)

達成状況

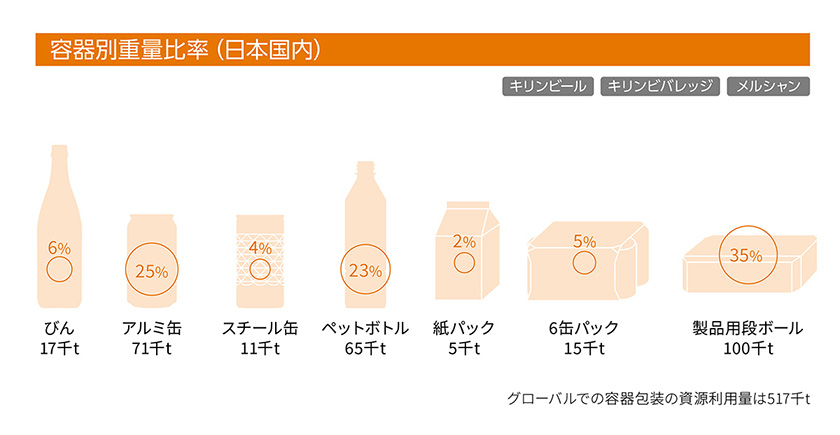

容器別重量比率

持続可能なペットボトル

R100ペットボトル

キリングループでは、2019年に制定した「プラスチックポリシー」に従って再生PET樹脂を100%使用した「R100ペットボトル」の採用を順次拡大しています。

「R100ペットボトル」では、再生PET素材をPETボトル原料として使用する「メカニカルリサイクル」の技術を採用しています。この再生PET樹脂は、一般的な石油由来PET素材に比べて石油由来樹脂使用量を90%、GHG排出量を50~60%削減することができます。

2014年2月から「キリン 午後の紅茶 おいしい無糖」のパッケージの一部に再生樹脂を使用していました。その後改めて、2019年に再生PET樹脂を100%使用した「R100ペットボトル」を「キリン 生茶デカフェ」に採用しました。

2023年4月4日時点での「R100ペットボトル」使用状況は、以下の通りです。

- 「キリン 生茶 525ml」「キリン 生茶 ほうじ煎茶 525ml」については、一部使用を開始しており、順次導入中です。

※ 商品写真は2023年6月末現在のものです。

ケミカルリサイクル

2020年12月に、キリングループはケミカルリサイクルによるPETボトルの再資源化に向けた技術検討と実用化を目指すプロジェクトを開始しました。

現在行っているメカニカルリサイクルではリサイクル樹脂から取り除くことの難しい混在成分があり、繰り返し再生することで樹脂の品質が低下するといわれています。ケミカルリサイクルでは、使用済みPETボトルを選別、粉砕、洗浄して汚れや異物を取り除いた上で、解重合(化学分解処理)を行い、PETの中間原料まで分解、精製したものを再びPETに重合(合成)します。分子レベルまで分解する方法で何度でも新品の素材同様に再生することができ、使用済みPETボトル以外のPET製品もPETボトルとして再生が可能となります。2023年12月には、キリン中央研究所にて、PETを分解する工程を、短時間・低エネルギーで実現する「アルカリ分解法」を開発しました。また早稲田大学理工学術院との共同研究で、PET分解後のモノマーを精製する工程において、環境負荷軽減とコスト削減を両立した「電気透析」による精製法を開発しました。この2つの技術は特許出願中であり、組み合わせて使用することで、分解・精製工程で使用する化学薬品のリサイクル利用も可能になります。開発した2つのPETケミカルリサイクル技術の実用化に向けて、新たなパートナーを探索し、容器包装に関するビジョンの達成と、環境に配慮しながら資源が循環し続ける社会を目指します。2023年から、キリンビールが飲食店で展開する「Tap Marché(タップ・マルシェ)」および「TAPPY(タッピー)」のビールサーバー用容器として使用している3Lのペットボトルにおいて、ケミカルリサイクル樹脂を導入しました。酒類のペットボトルにおいてケミカルリサイクル樹脂を導入するのは、日本初です。このように、PET製品のサーキュラーエコノミーの確立を目指すとともに、PETボトル以外のPET製品を回収する仕組みも構築していきます。2022年からはファンケルとも協働を進め、PET材料の再利用を促進しています。

分別収集・回収の効率化

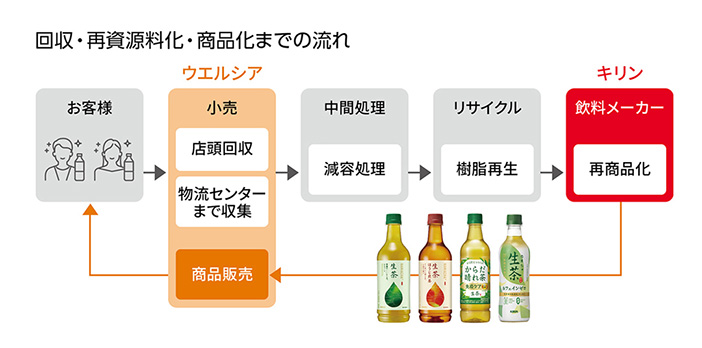

“プラスチックが循環し続ける社会”の実現に向けて、2021年7月から株式会社ローソンと共同し、使用済みPETボトル容器回収の実証実験を開始しました。2022年6月からはウエルシア薬局株式会社にも実証実験を拡大しています。

ウエルシアでの実証実験は、ウエルシアが店頭に設置した回収ボックスで使用済みPETボトルの回収・分別を行い、一旦ウエルシアの物流拠点へ集められたのち、リサイクラーの遠東石塚グリーンペット株式会社へ搬入されます。

持続可能な紙容器

キリングループは、2020年11月末にキリンビール、キリンビバレッジ、メルシャンの全ての紙製容器包装でFSC認証紙使用比率100%を達成しました。「6缶パック」「ギフト箱」「紙パック」「製品用段ボール箱」の紙容器全てを網羅した宣言および達成は、日本のメーカーでは初です。

2022年からは、「持続可能な生物資源利用行動計画」を改訂し、対象グループ会社を協和キリン、協和発酵バイオ、ライオン、小岩井乳業に拡大し、2030年までにFSC認証紙や古紙といった持続可能な紙に切り替えることを宣言し、取り組みを開始しています。

※ 上記情報は2022年6月末現在のものです。商品写真は事象が発生した時点のものが含まれ、最新の商品写真ではない場合があります。

リデュース

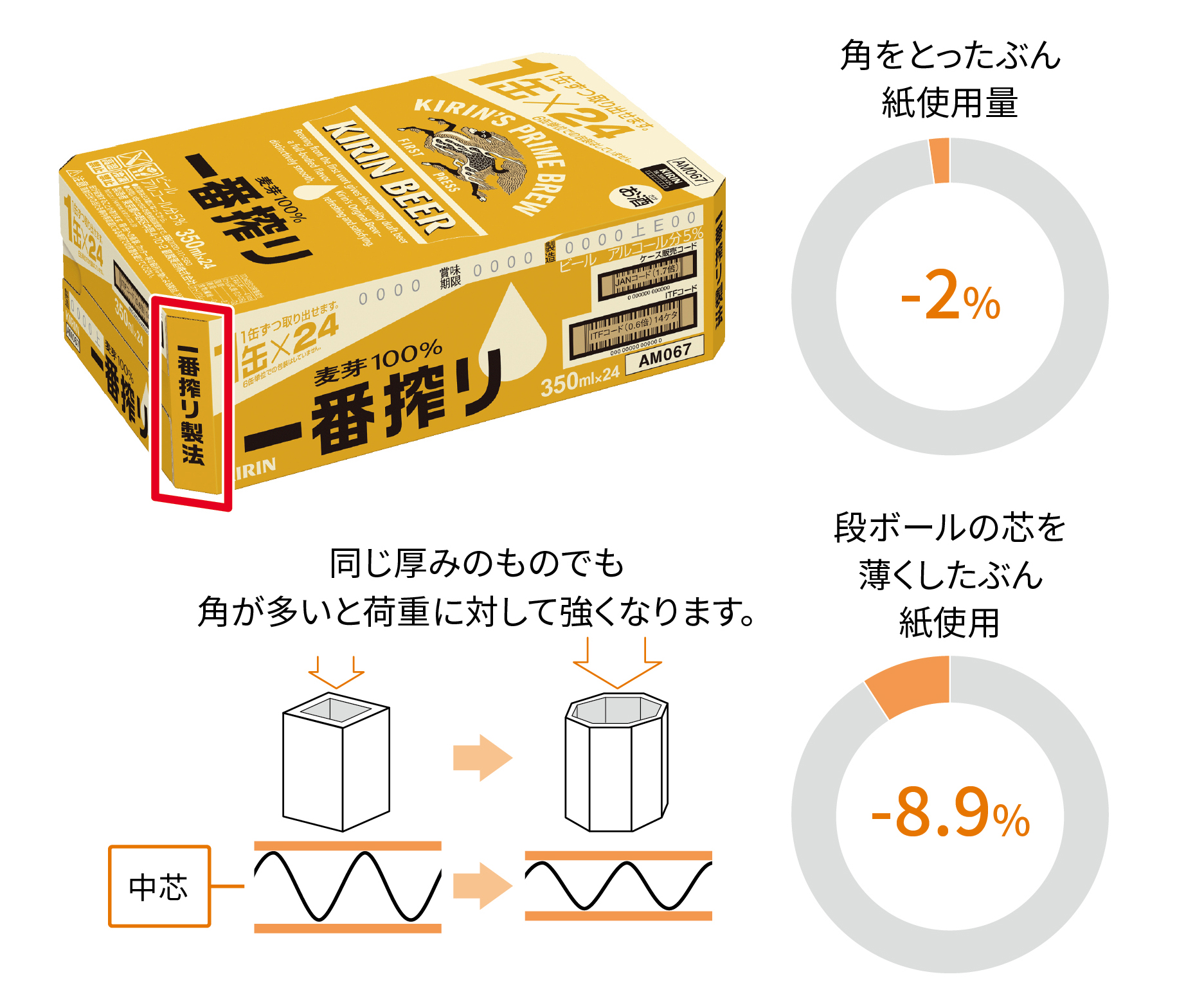

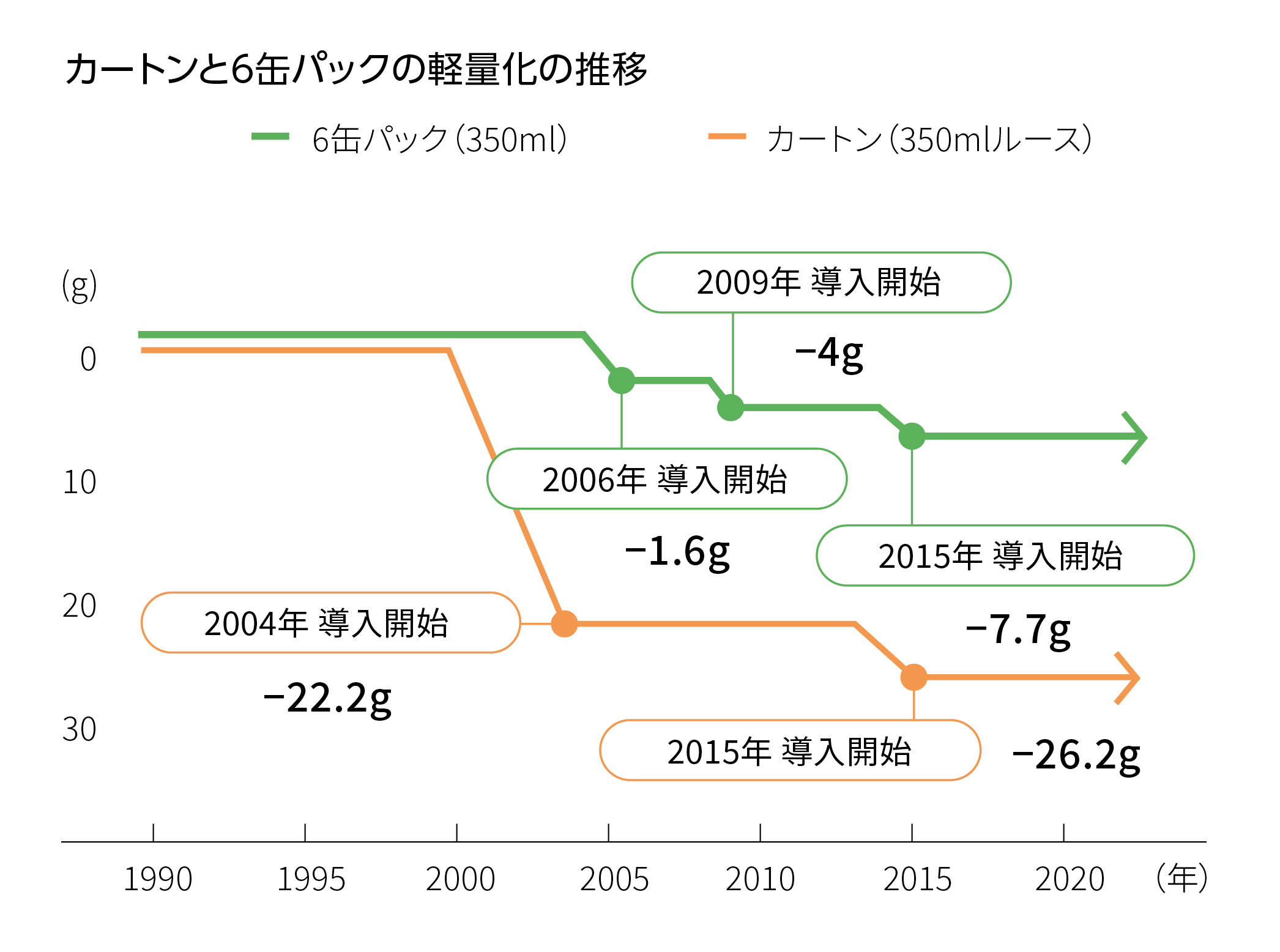

コーナーカットカートン

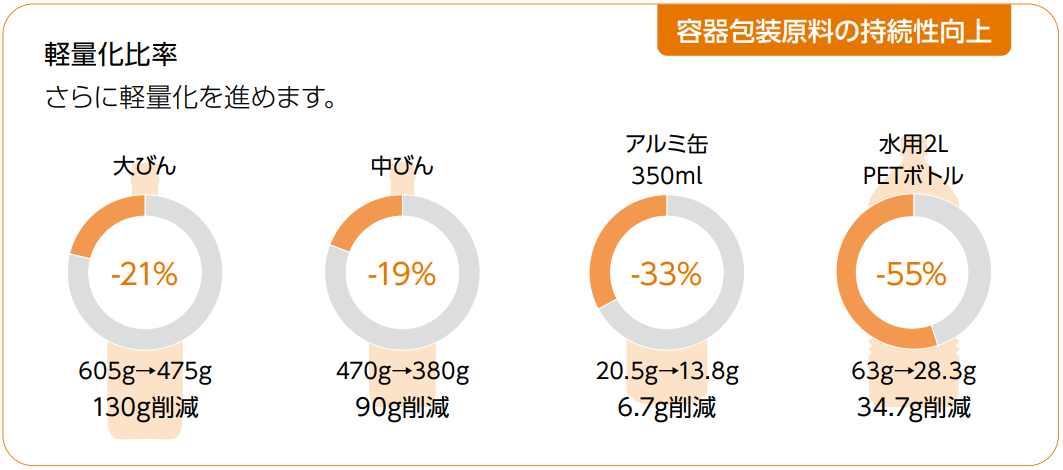

パッケージイノベーション研究所が開発し2004年から導入した「コーナーカットカートン」は、四隅を切り落とすことと、側面が8面構造となり強度が向上にすることによる薄肉化により、従来から10.9%の軽量化を達成しています。

スマートカットカートン

2015年から導入した「スマートカットカートン」は、「コーナーカットカートン」の技術を基に、軽量化に加え、蓋の口径を小さくした204径缶の肩にできる空間に合わせカートン長側面上部の角を切り落とした形状にしたものです。これにより、それまでのコーナーカットカートンより16%軽量化できています。

パッケージイノベーション研究所が容器包装メーカーと共同開発を行い、共同意匠権を取得しています。

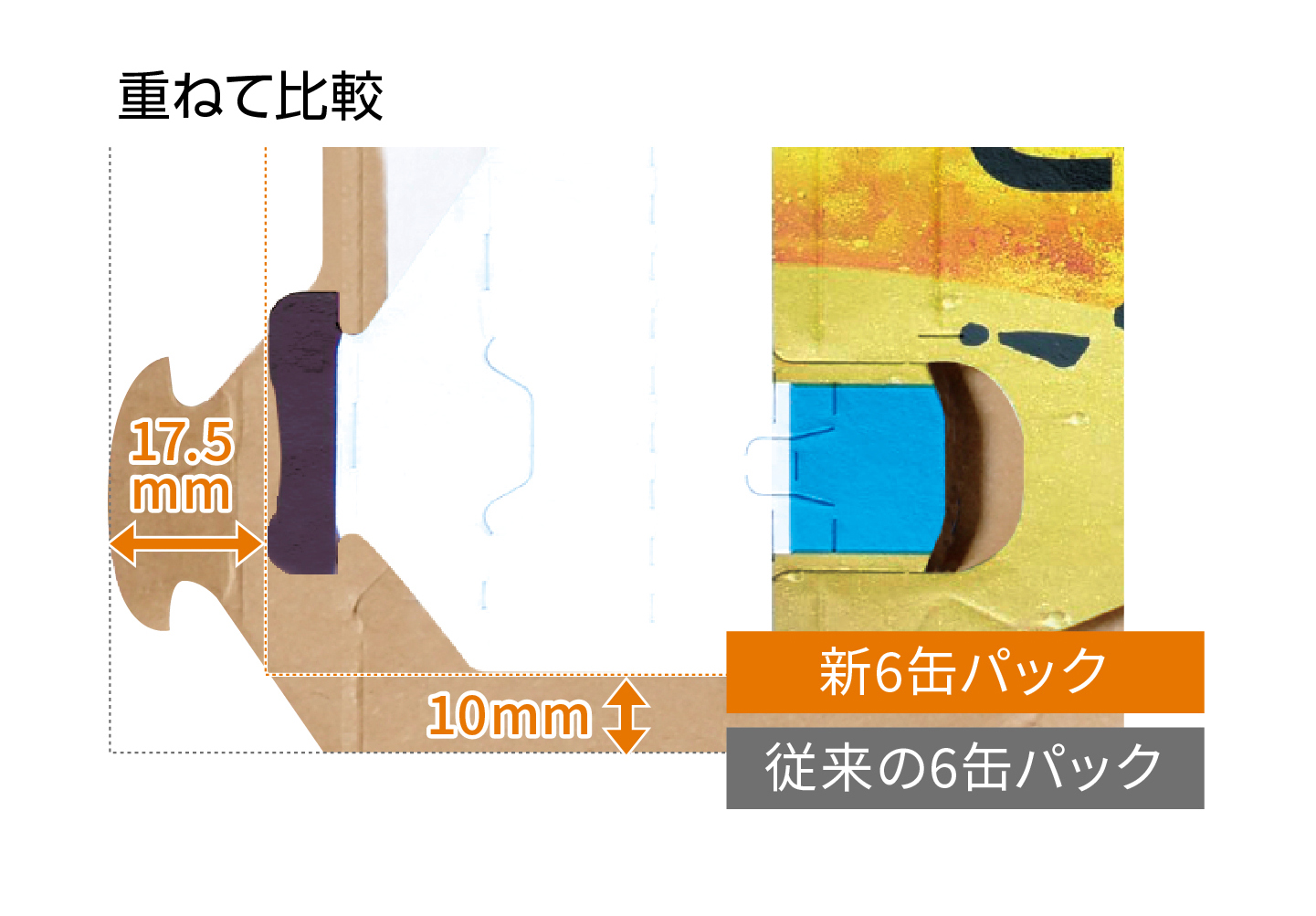

ビール6缶パック

ビール6缶パックでは、持ちやすさ、取り出しやすさに加え、軽量化の工夫を随所に施しています。たとえば、パックの側面部に缶の縁に合わせた切り抜き部を新たに設け(キリン特許)、紙で缶の底を安定させる「缶底ロック機構」を使うことで、500ml用6缶パック包装資材で1枚当たり4g、従来よりも8%削減しながら、缶のホールド性も向上させています。

ワイン用紙容器の軽量化

2022年3月からメルシャンが発売するワインの容器も軽量化しています。「フランジア」(赤、白、ダークレッド)のバッグ・イン・ボックスと、「フロンテラ」(カベルネ・ソーヴィニヨン、シャルドネ)のワインフレッシュサーバーの計5種は、外箱に内袋が入ったバッグ・イン・ボックスを採用しています。外箱を190gから143gと約25%の軽量化することで年間約31tの紙資源の削減が可能になります。

ワイン用PETボトル軽量化

2022年、パッケージイノベーション研究所は、メルシャン史上最軽量となるワイン用の720mlPETボトルを開発しました。従来の34gから29gに5g軽量化しています。同社が製造・販売する720mlPETボトル商品の全ての容器に採用することで、年間で約83tのPET樹脂削減と、約286tのGHG排出量削減を見込んでいます。軽量PETボトルは、「第46回木下賞 包装技術賞」を受賞しています。「ボルドー肩形状」と「胴部のすっきりとした形状」を両立させながら従来から樹脂量を約15%削減していることや、キリングループが保有するDLC※膜によるガスバリアコーティング技術などを使用することで、ワインでも長期間フレッシュな状態を保てることなどが受賞理由です。

- リリース:「メルシャン『おいしい酸化防止剤無添加ワイン』用軽量ペットボトル開発」が「第46回木下賞 包装技術賞」を受賞

- Diamond-Like Carbon(※特許 第4050648号 その他)の略称。PETボトルの内側に炭素の薄膜を形成し、酸素・水蒸気・炭酸ガスなどの透過を抑制する技術。

ロールラベルの採用

キリンビバレッジは、2020年9月から自動販売機用のPETボトル商品の一部から「ロールラベル」を採用しています。

清涼飲料のPETボトル商品のラベルには、主にシュリンクラベルとロールラベルの2種類が採用されています。シュリンクラベルは充填工場内のラベラーでラベルをボトルの上から被せ、熱収縮によって装填するので、ラベルの折れ曲がりを防ぐために一定の厚みが必要です。加熱収縮を行わないロールラベルはPETボトルに巻くようにして貼り付けるため、ラベルを薄くできる点が特長です。ラベルの端をひっぱるだけで簡単にはがすことができ、分別の際もお客様の負担を軽くし、リサイクルの促進にもつながると考えています。ロールラベルは、「キリン 生茶」「キリン 午後の紅茶 おいしい無糖」「キリン ラブズ スポーツ」「キリン アミノサプリC」「キリン 天然水 」などで、主に自動販売機専用商品(シュリンクラベルと併用)で導入しています。2023年2月以降、キリンビバレッジ湘南工場とキリンビバレッジ滋賀工場にロールラベラーを追加導入し、ロールラベルのペットボトル飲料の製造体制を強化しています。

国産最軽量水用PETボトル

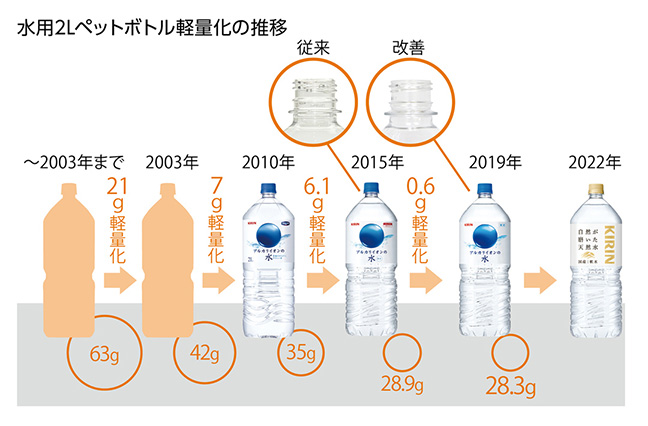

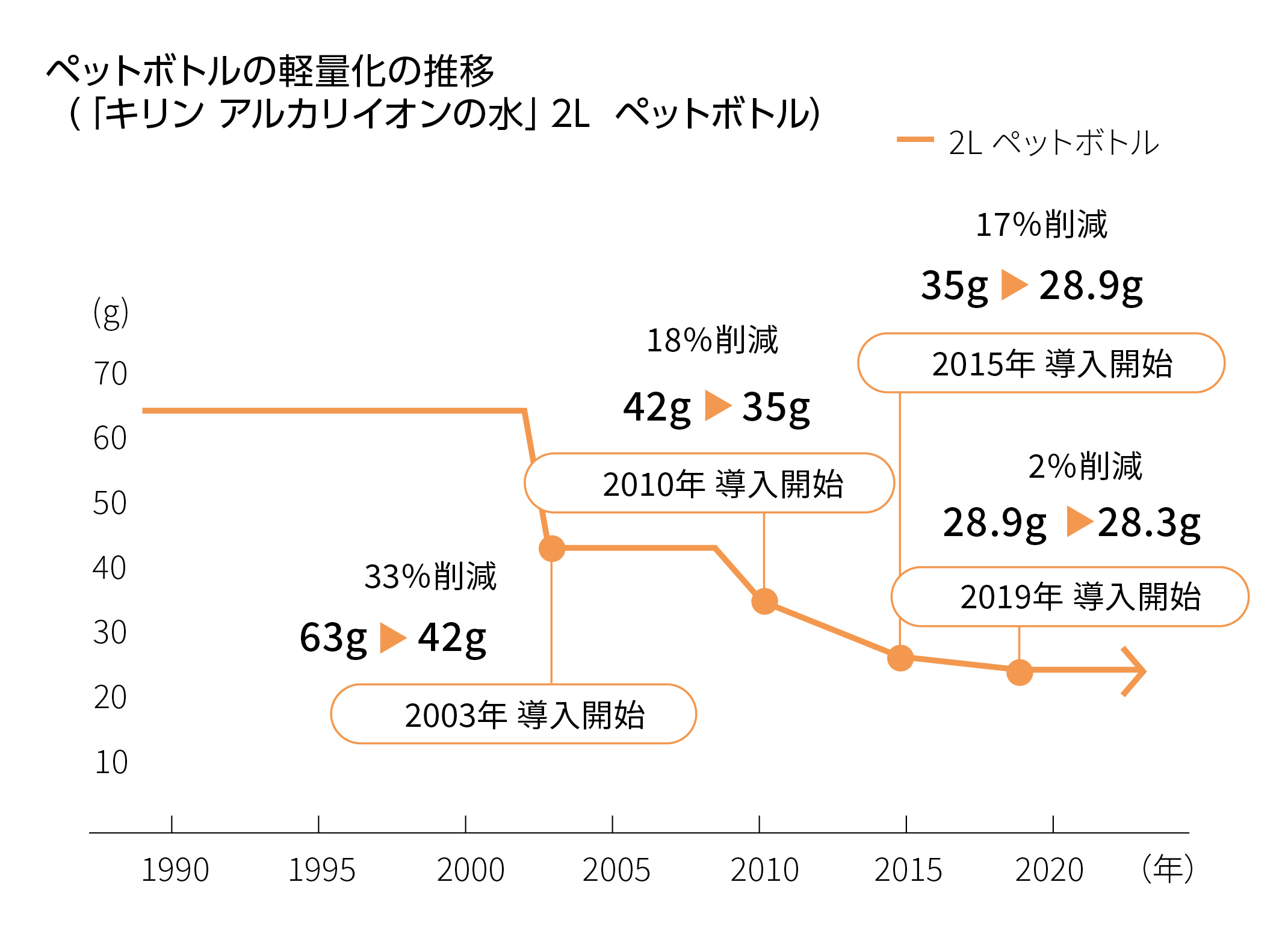

パッケージイノベーション研究所では、水用2L PETボトルで国産最軽量の28.3gのPETボトルを開発・実用化しています。「キリン アルカリイオンの水」2L PETボトルは、2003年6月以前の63gから2015年には28.9gに軽量化し、2019年4月には、口部のねじ山をより細くし、ネジの長さを削減するなど、ネジ部の改良によりさらに軽量化を進めることで国産最軽量を達成し、実用化されています。これにより、年間約107tのPET樹脂と約375tのGHG排出量削減が可能となります。

「キリン 午後の紅茶」「キリン 生茶」などの一部の2L・1.5Lの大型PETボトル商品を対象に、PETボトルのもととなるプリフォームの金型を改良することで38.2gから32.2gへと約16%軽量化し、2020年12月製造品より順次導入しています。これにより、年間約439tのPET樹脂使用量を削減し、年間約1,515tのGHG排出量削減が可能となっています。

- 「キリン アルカリイオンの水(2L・ペットボトル)」は、2022年9月30日(金)をもって販売終了し、同じ軽量容器を使用して新たに「キリン 自然が磨いた天然水」が2022年9月27日(火)に販売開始しています。

- リリース:国産最軽量※の2Lペットボトルが「アジアスター賞」、「ワールドスター賞」、および「第40回木下賞」を受賞

ラベルレス

2021年3月より、全国の量販店で「キリン 生茶 ラベルレス6本パック」と「キリン 生茶 ほうじ煎茶 ラベルレス6本パック」を、電子商取引限定で「キリン 生茶 ラベルレス」と「キリン 生茶 ほうじ煎茶 ラベルレス」を販売しています。2022年5月より電子商取引限定で、「キリン 午後の紅茶 おいしい無糖 ラベルレス」と「キリン ファイア ワンデイ ブラックラベルレス」を発売し、2023年4月25日には、「キリン 自然が磨いた天然水 ラベルレス」をEC限定で発売しています。

2022年6月からは、「キリン 生茶 紙シール付ラベルレス」を首都圏エリアの一部の量販店でテスト販売を開始します。必要表示内容が記載された小面積の紙製のタックシールを貼付することで、従来のラベルがなくても店頭で商品を1本ずつ販売することが可能となります。

2023年8月に、ペットボトルに直接印刷できるリサイクル対応ペットボトル ダイレクト印刷技術を開発し、将来的な実用化を目指しています。

ラベル・包装資材の短尺化

2022年発売の「キリン生茶」「キリン生茶ほうじ煎茶」の600ml商品では、パッケージのラベルを短尺化しました。面積を小さくし、ロールラベル化で薄くすることとあわせて、従来と比べて年間約180tの樹脂使用量削減、年間約400tのGHG排出量削減が可能となります。同525mlおよび600ml商品のラベルレス6本パックの紙製包材は、2021年発売商品よりも短尺化することにより紙使用量を削減しています。紙製包材にはFSC認証紙を使い、認証ラベルも表示しています。

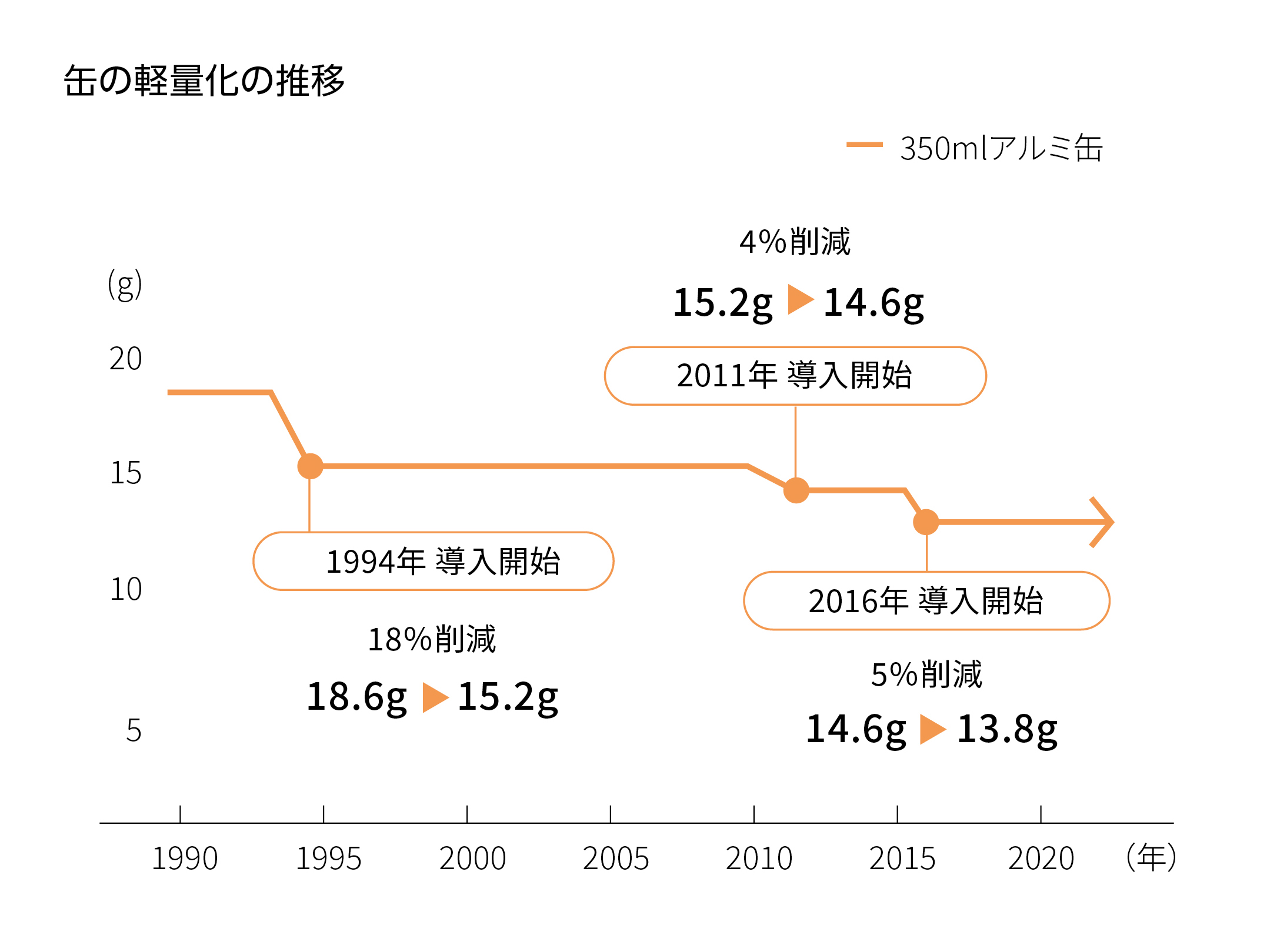

アルミ缶の軽量化

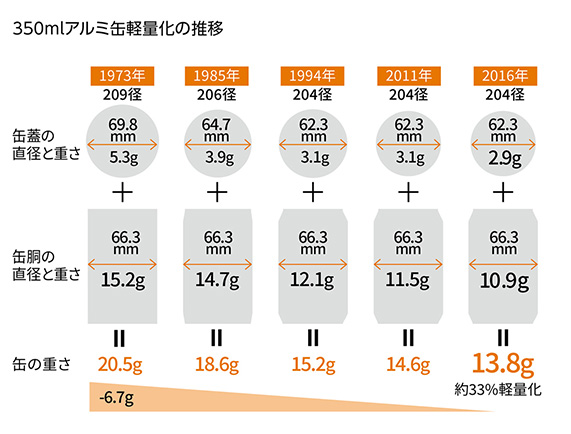

ビール用アルミ缶では、缶蓋の口径を小さくし、胴部の上下部分を絞ることで胴部の重量を削減するとともに胴部の薄肉化を進めることで、「204径缶」は、2011年には「209径缶」当時と比べ350mlアルミ缶で約29%の軽量化を実現しました。

2016年には資材メーカーと共同で、缶蓋、缶胴の両方を薄肉化したアルミ缶を開発しました。缶全体の重さを14.6gから13.8gとし、約5%(0.8g)軽量化を実現しています。これにより、209径缶と比べて33%(6.7g)の軽量化を果たしました。缶の素材としては、スチールとアルミがあり、どちらも軽量化が必要ですが、特にアルミの場合は製錬に大量の電気が必要なため、GHGのScope3削減に大きく貢献しています。

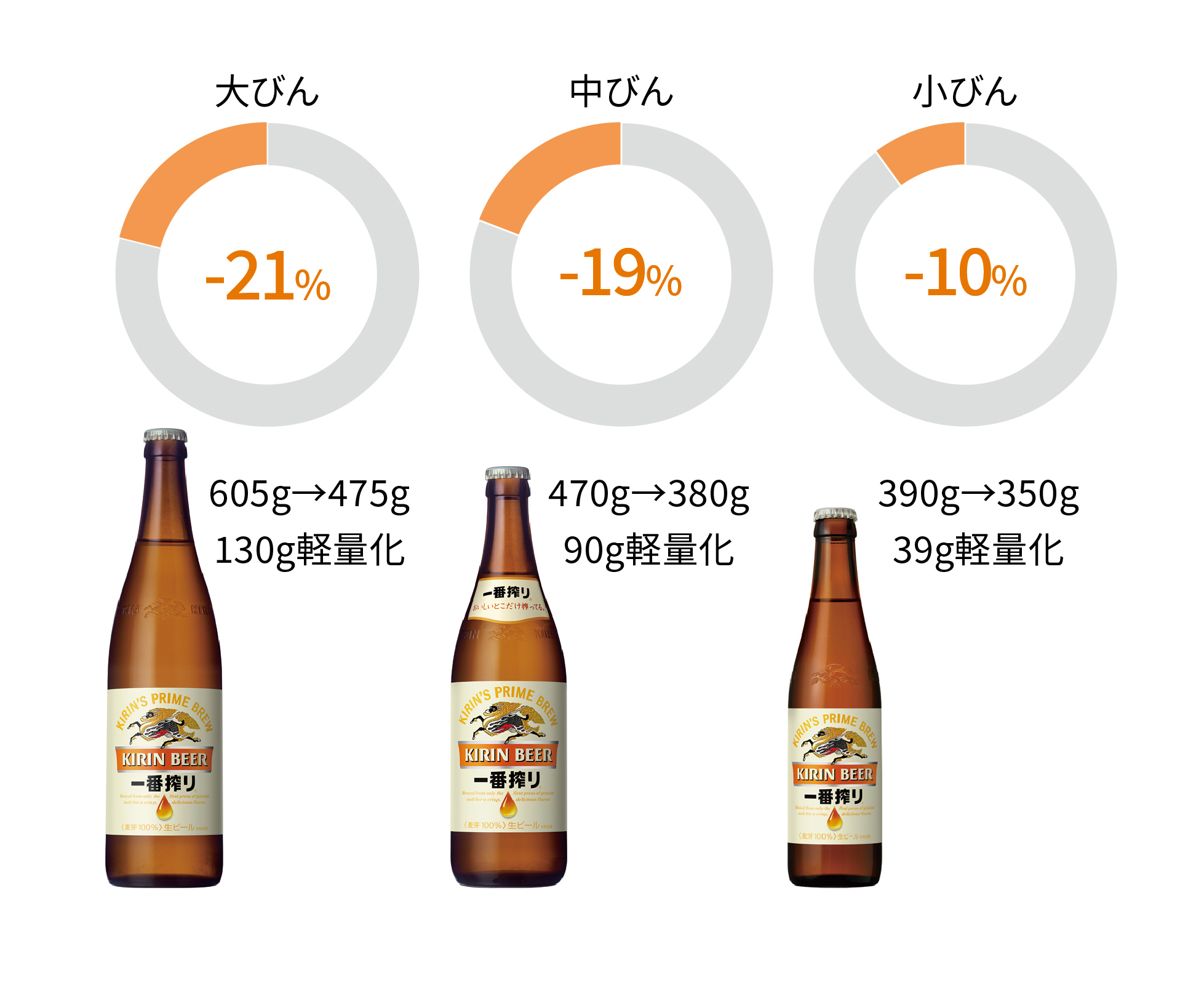

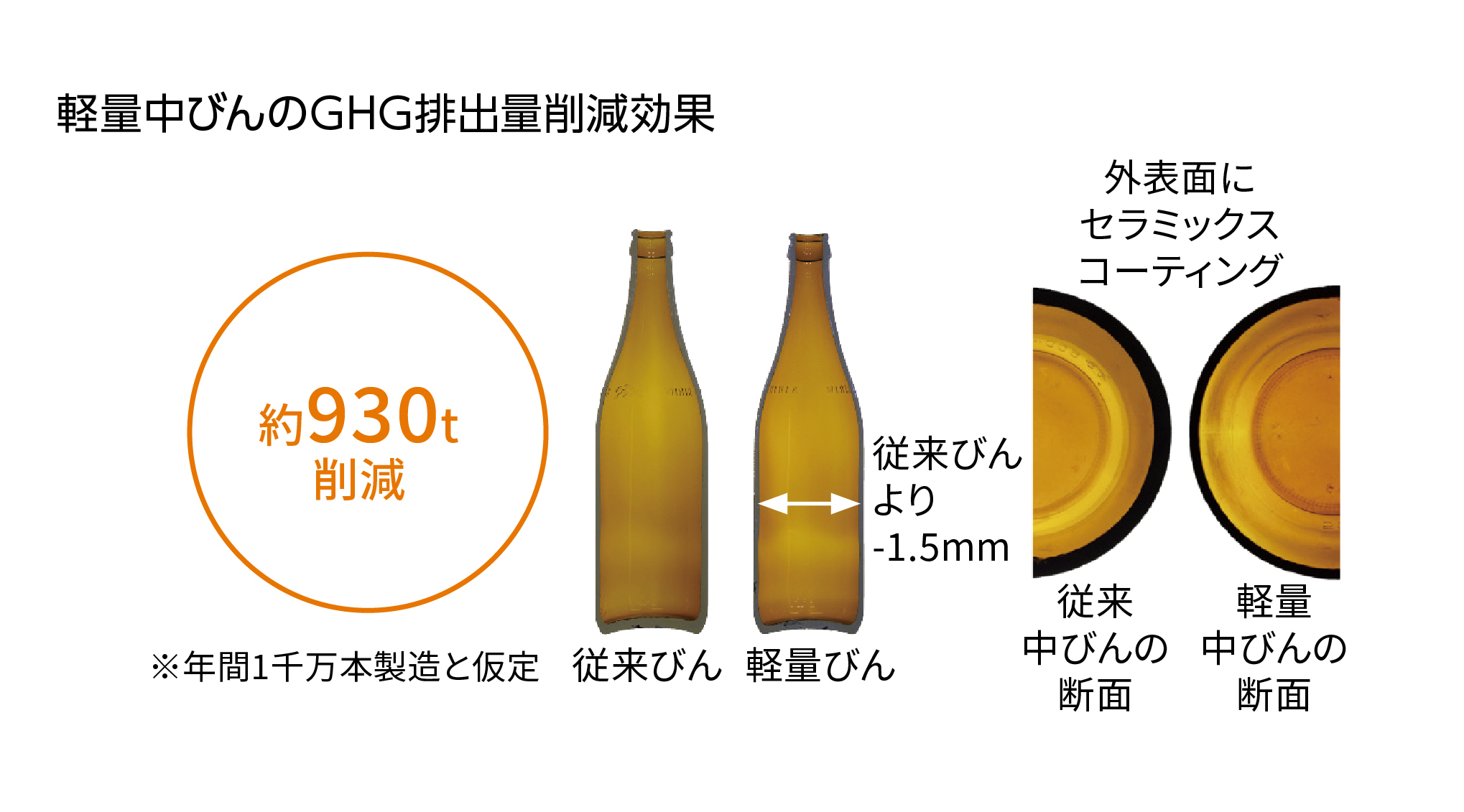

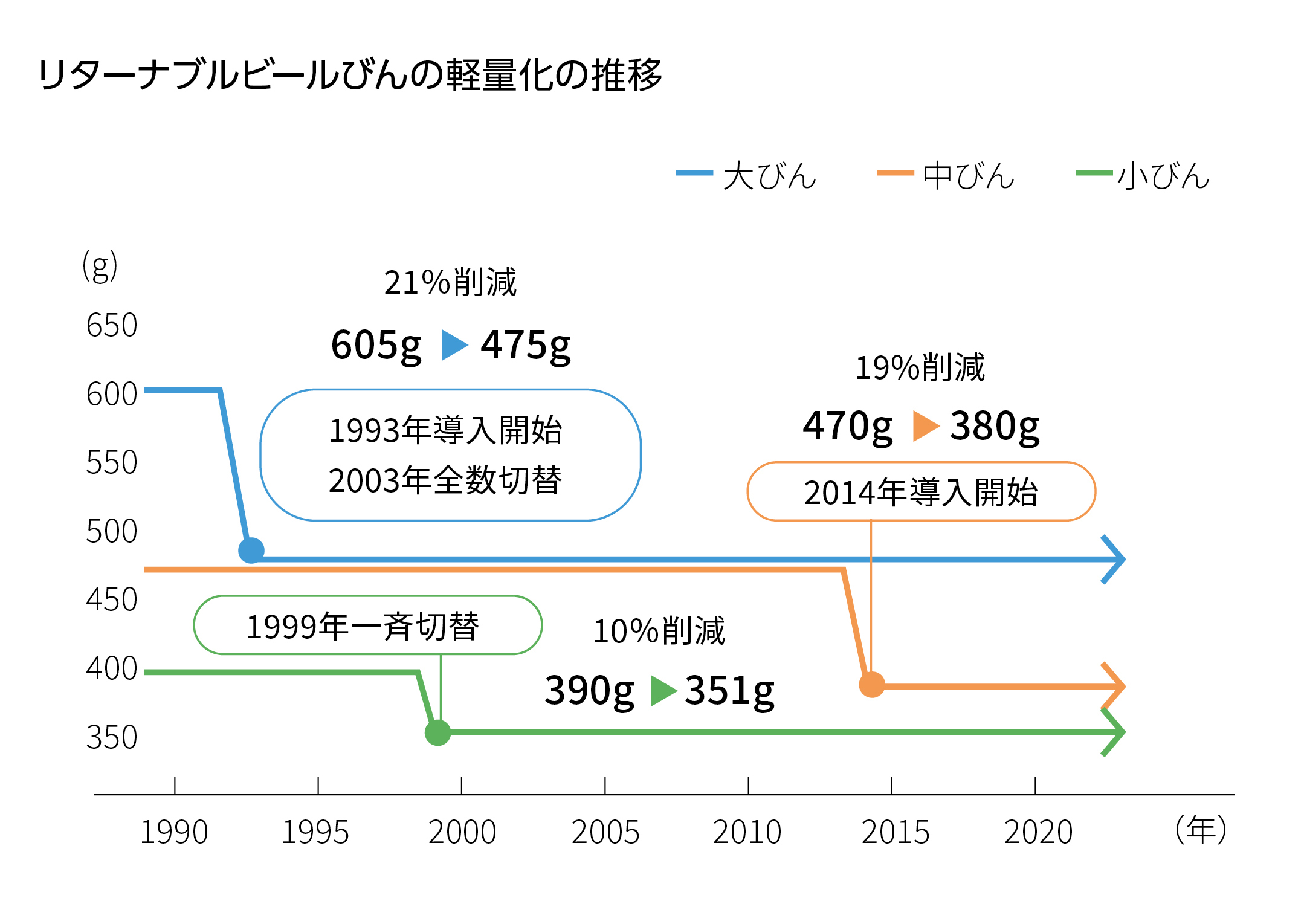

国産最軽量リターナブルびん

ビール用リターナブルびんでは、大・中・小全てのサイズで国産最軽量を達成しています。リターナブルびんには、軽量化とともに「耐久性を求められるリターナブル性能」と「お客様の安全・安心確保のための強度」が必要です。

パッケージイノベーション研究所では、外表面に薄い皮膜を作る「セラミックスコーティング」、衝撃に強くするための形状設計、「開栓しやすさ」と「密閉性」という相反する条件と「口欠けしない強度」を持った口部の設計などを駆使して最軽量を達成しています。

リユース

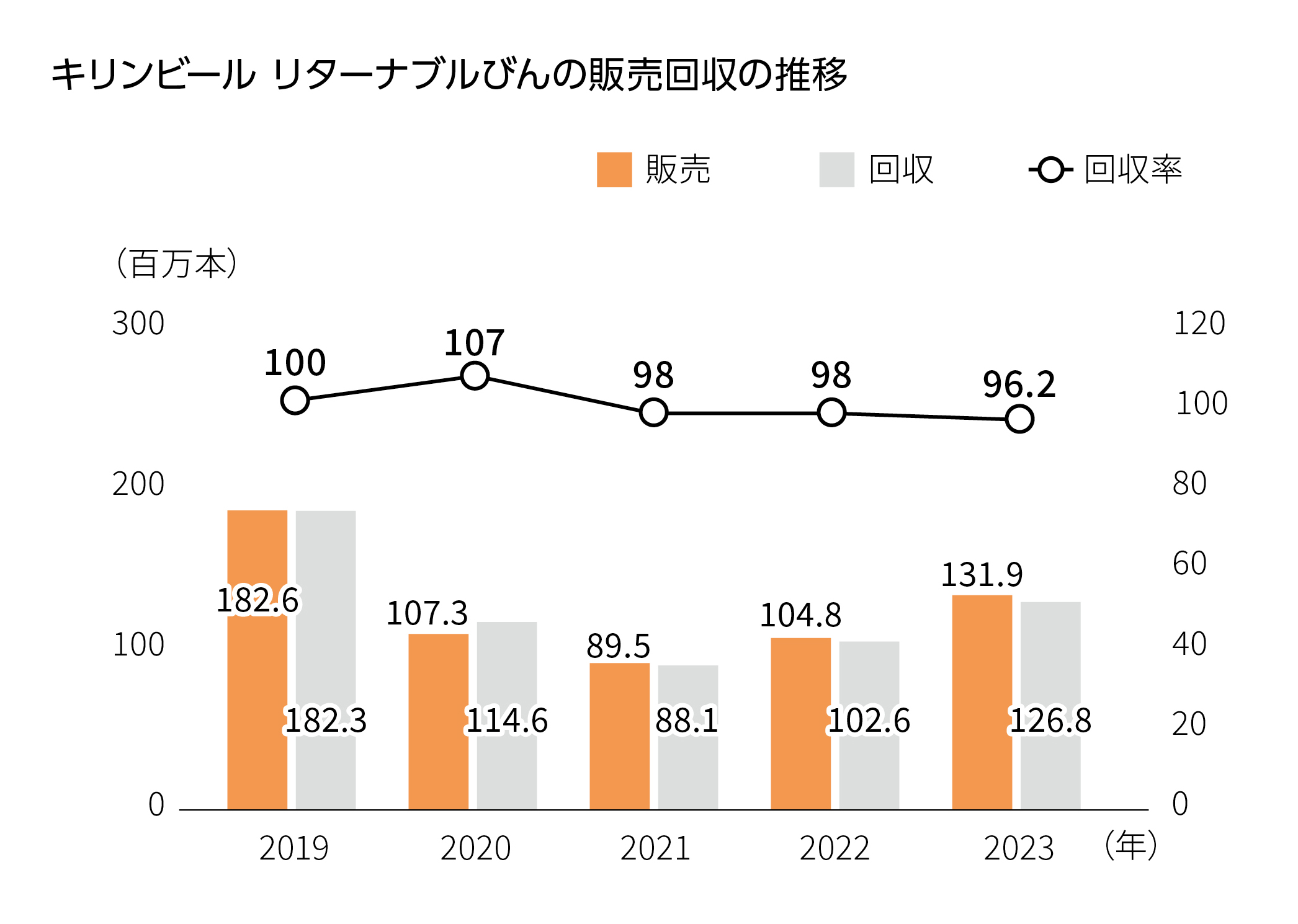

びんのリユース

日本では、ビールびんは「3R」という言葉がなかった明治時代から回収され、何度も使われてきました。ビール工場へ戻ってきたリターナブルびんは、内と外を徹底的に洗い、新品同様にきれいにします。キズやヒビがないかを空びん検査機で厳しくチェックした後、再びビールが詰められ、製品化されます。丁寧に扱われたリターナブルびんなら、平均寿命は約8年、回数にすると約24回再使用されます。小さなキズや細かなヒビが入ったびんや、長い間使われて古くなったびんは、砕かれて「カレット」と呼ばれるガラスびんの原料として使用されます。

リサイクル

PETボトルのリサイクル

キリングループは、PETボトルリサイクル推進協議会の一員として、PETボトルのリサイクルを推進しています。PETボトルリサイクル推進協議会の第4次自主行動計画(2021~2025年度)では、リサイクル率85%以上の目標に向けて取り組んでいます。2021年のリサイクル率は86.0%で目標を達成しました。企業や行政と共同で実施する自主的な使用済みPETボトル回収の実証実験も拡大しています。

びんのリサイクル

古くなってリターナブルびんとして再使用できなくなったビールびんや、一度だけ使用されるワンウェイびんは、カレットになって再び主にびんの原料となります。ガラスびんに再利用しづらい色びんのカレットの活用も推進し、タイル、ブロックなどの建築材料や道路舗装材などの「その他の用途」にも再利用先を広げています。

缶のリサイクル

キリングループは、再生地金の比率の高いアルミ缶の採用を進めています。アルミ缶リサイクル協会に加入するとともに、飲み終わったアルミ缶の回収支援も行い、空き缶のリサイクルを推進しています。ビール工場で廃棄処理となった空きアルミ缶は、缶メーカーで再生され、100%ビール用アルミ缶として活用されています。

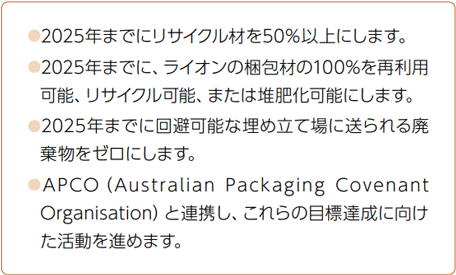

オーストラリア・ニュージーランドでのリサイクルの推進

ライオンでは、リサイクルを推進するために「Sustainabl Packaging Strategy(持続可能な包装戦略)」を策定しています。本戦略を推進するために設立した「Lion’s Sustainable PackagingProject Steering Group(ライオンの持続可能な包装プロジェクト運営グループ)」では次のような目標を掲げ、APCO(AustralianPackaging Covenant Organisation)と連携し、これらの目標達成に向けた活動を進めています。

ライオンの場合、材料投入量に占める割合はガラスが最も高いため、サプライヤーと緊密に連携してボトルのリサイクル率を高めていくことに重点的に取り組んでいます。

オーストラリアでは、8州のうち6州で容器デポジット制度が実施されており、今後、残りの州全てで制度が導入されることが発表されています。ビクトリア州とタスマニア州では2023年に制度が開始される予定です。

ライオンは、オーストラリアの容器デポジット制度において重要な役割を担っています。例えば、南オーストラリア州とノーザンテリトリー州では、回収された素材を再利用やリサイクルを目的として集約する回収コーディネーターであるMarine Stores社の株式の過半数を保有しています。ニュー・サウス・ウェールズ州とオーストラリア首都特別地域の容器デポジット制度をコーディネートするジョイントベンチャー、Exchange for Change(EfC)にも参画しています。

クイーンズランド州、西オーストラリア州では、それぞれ生産者責任事業者として設立・任命されたContainer Exchange(QLD)Limited(CoEx)、WA Return Recycle Renew Limited(WARRRL)のメンバーとして、同制度の管理・運営に携わっています。ライオンは、ビクトリア州およびタスマニア州の容器寄託制度のコーディネーターとして提案書を提出する予定の非営利団体VicRecycleおよびTasRecycleのメンバーとして活動しています。

ニュー・サウス・ウェールズ州では、この制度が実施されてから4年弱で、約90億本のびんと缶が返却されており、621の返却場所が稼動しています。クイーンズランド州では、容器デポジット制度が始まって3年弱で、約54億本の容器が返却され、341カ所の返却場所が稼動しています。西オーストラリア州の容器デポジット制度は2020年10月1日に開始され、約10億個の容器が返却されています。南オーストラリア州の制度は40年以上にわたって運営されており、現在、販売された飲料容器の返却率は約76.9%であると報告されています。2022年、南オーストラリア州政府は、制度を近代化し、返却率をさらに高めるために改善を検討しています。ライオンは政府と協力し、改善策の策定・実施を支援しています。オーストラリア首都特別地域では、2017年12月の制度運用開始以降、2億7,000万本以上の容器が返却され、リサイクルされています。ノーザンテリトリーの制度は、販売された容器の返却率が72%でした。