キリンホールディングス株式会社(社長 磯崎功典)は、フジサンケイグループが主催する※1「産業の発展と地球環境との共生」を目指し、第26回となる産業界を対象とする顕彰制度、「地球環境大賞」において、「フジサンケイグループ賞」を受賞しました。

本制度は地球温暖化防止や循環型社会の実現に寄与する新技術・新製品の開発、環境保全活動・事業の促進や、21世紀の社会システムの探求、地球環境に対する保全意識の一段の向上を目的としています。

- ※1後援:経済産業省、環境省、文部科学省、国土交通省、農林水産省、一般社団法人 日本経済団体連合会

特別協力:公益財団法人 世界自然保護基金(WWF)ジャパン

今回の受賞は、キリン株式会社 R&D本部 パッケージング技術研究所の、缶、びん、PETボトルやカートンなどの容器包装軽量化への取り組みが評価されたものです。

当グループは、持続可能な容器包装の使用を推進するための容器開発方針を定めています。その中にある「環境に配慮した容器包装等設計指針」の下、内容物の品質保持・安全衛生と容器包装自体の安全性、製品情報の適正表示を前提に、環境適性、お客様の使いやすさ、輸送効率ならびに経済性を考慮しています。

キリングループでは、「キリングループ長期環境ビジョン」の中で、「水資源」「生物資源」「容器包装」「地球温暖化」の4つの柱を重要なテーマとして掲げ、資源循環100%社会の実現を目指しています。

今後もキリングループは、豊かな地球の恵みを将来にわたって享受し引き継ぎたいという思いを、バリューチェーンにかかわるすべての人々と共につないでいくために、さまざまな活動に取り組んでいきます。

キリングループ製品の容器包装における軽量化の取り組み

1.背景

キリン社が取り扱う酒類・飲料用容器は、ビール類では缶・びん、飲料ではPETボトル・缶・びん・紙容器・樹脂容器、ワインではびん・PETボトル・紙容器などがあります。ビール類の缶製品はビール業界全体では年間約120億本※2が製造され、全飲料を含めた年間約179億本のうち、67%を占めています※1。また、ビール類の缶製品はまとめて購入されることが多く、一般的には6缶パック、24缶入りカートンなど二次包装と呼ばれる包装が使用されています。これらの二次包装には、缶製品を保護する機能だけでなく、美粧性や利便性も要求されます。

キリン社はキリングループで取り扱う容器包装を各資材メーカーと協力し、長年にわたって容器包装の軽量化に取り組み、業界をリードしてきました。これはキリングループの長期環境ビジョンである 『豊かな地球のめぐみを将来にわたって享受し引き継ぎたいという想いを、バリューチェーンにかかわるすべての人々とともにつなげていくこと』 に基づいています。

また、キリン社は2008年に製造業第1号としてエコ・ファースト企業の認定を受けました。そして、2015年に更新する中で、「エコ・ファーストの約束」として“使う人を想い、持続可能な容器包装の使用を推進する”ことを誓い、地球環境保全に取り組んでいます。

- ※22013年 矢野経済研究所調べ

2.具体的な成果①

ビール類容器包装の軽量化

(1)ビール類アルミ缶の軽量化(国産最軽量 ※当社調べ 2017年2月現在)

現在、国内ビール類市場の8割を缶製品が占めており、アルミ缶は主要な容器です。ビール類缶製品は固いイメージがありますが、中味の炭酸ガス圧力で膨らんでいるためであり、実際の缶胴壁面の厚さは約0.1mmの薄さです。単に薄く軽量化すると、他の物とぶつかった時に穴が空いてしまう恐れがあります。そこで、缶胴の厚さ分布や材料成分を見直し、協力資材メーカーと何度も試作を繰り返すことで、軽量かつ十分な強度を持った缶胴の開発に成功しています。

同様に、缶蓋も肉厚を薄くすることで軽量化を図りました。海外で採用されている缶蓋の形状をヒントに、また、トタン形状の板がフラットな板よりも強度が高くなる構造(下図参照)を利用し、薄肉化しても強度が変わらない蓋の開発に成功し、1994年のビール用缶蓋の口径縮小以来の軽量化を実現しました。

これらを導入したアルミ缶は、350ml缶1本あたり13.8gと当社従来比5.5%の軽量化となり、ビール類国産最軽量缶として2016年より展開しています。これにより年間31,000トンのCO2を削減できます。

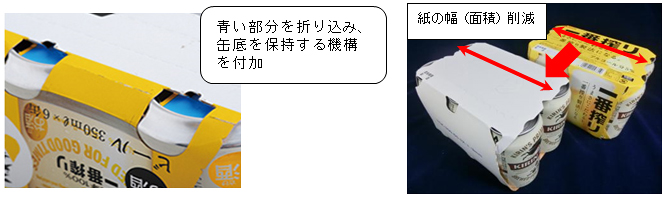

(2)ビール類6缶パック紙の軽量化

ビール類缶製品はまとめて購入される場合が多く、24缶入りカートンの他、6缶パックが一般的であり、国内では通常、板紙を使用しています。この板紙は1枚の紙を折りたたむことで6缶を保持しており、350ml缶では約2kg、500ml缶では約3kgの重量を保持する必要があります。これまでも紙重量の削減に取り組んできましたが、さらなる軽量化として、紙面積を削減することに着目しました。しかし、単に紙面積を削減すると缶を包む面積が小さくなることから缶保持力が低下し、缶が落ちてしまいます。当社はいち早く資材メーカーと共同開発に取り組み、下図のように缶底部を保持する方式を採用することで強度を維持しながら紙面積の削減に成功し、当社従来比で8%軽量化しました。業界内で最も早く実用化し、2015年に展開を始め、年間3,300トンのCO2排出削減に寄与しています。

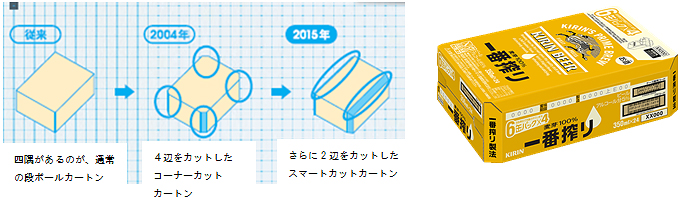

(3)ビール類24缶入りカートンの軽量化

ビール類缶製品の場合、24缶入りカートンで購入されることが多くあります。パレット積みでの輸送による振動、倉庫保管時や店頭積み上げ陳列における荷重などが、カートンの外観品質に影響を及ぼすことがありますが、カートンには缶を保持するという基本機能以外に外観品質のほか、持ちやすさ、開けやすさなども必要です。キリン社では2004年、カートンの4辺をカットした「コーナーカットカートン」を開発・実用化し、軽量化に成功しました。さらに軽量化を進める場合、梅雨時期の高温多湿下で発生しやすいカートン外観の膨らみや表面のしわが発生するという問題を解決する必要がありましたが、さらに上辺2つをカットすることでカートンの面積を削減するとともに、カートン外面の膨らみを抑制する技術を採用・実用化した「スマートカットカートン」を2015年より展開しています。

このカートンは当社従来比16%軽量化され、年間2,000トンのCO2排出削減に寄与しています。また、角を落としたことにより、視認性・識別性が向上するとともに、カートンを積み上げたときに取り出しやすい、持ち運び時にケースの角が腕に当たらないなど、使い勝手も向上しています。

(4)ビール類容器包装の軽量化(まとめ)

キリン社は長年にわたり、アルミ缶容器そのもの、およびその缶をまとめる包装に至るまで、全てにおいて軽量化に取り組んできましたが、近年の軽量化は単なる削減では不十分で、外観品質と利便性の両立が不可欠です。ひとつひとつの容器包装に向き合い、資材メーカーの協力のもと創意工夫し、試作と評価を繰り返すことで実現してきました。

| 容器包装 | 展開年 | 軽量化(従来比) | 年間CO2排出削減量 |

|---|---|---|---|

| アルミ缶 | 2016 | ▲5.5%軽量化 | 31,000トン |

| 6缶パック板紙 | 2015 | ▲8%軽量化 | 3,300トン |

| 24缶入りカートン | 2015 | ▲16%軽量化 | 2,000トン |

| 合計 | 36,300トン |

3.具体的な成果②

2015年に展開したビール類以外の容器包装軽量化製品

(1)水用2リットルPETボトル

現在、清涼飲料市場の約7割をPETボトルの製品が占めています。PETボトルの軽量化には、倉庫で積み重ねて保管するときの変形防止(強度)、中味を含めた商品の持ちやすさ、注ぐときにあふれたりしない使いやすさなどの基準を満たす必要があります。

水用2リットルPETボトルの軽量化には、2003年以降、段階的かつ継続的に、取り組んできました。従来のPETボトルを薄肉化して軽量化すると強度の基準を満たせず、持ちやすさなどの利便性を維持するのも難しい状況でした。そこでPETボトルにバネのように16本の溝を加えて、倉庫保管時の荷重を分散し、変形を防止する構造を開発しました。(次頁図参照)また、人間の手の大きさや、筋肉の動きにも着目して、PETボトル中央部の凹みを最適化しています。このように詳細に各部の設計を繰り返し、社内での試作を200以上繰り返した結果、従来35gあった2リットルのPETボトルを国内最軽量※3となる28.9gへ当社従来比17%軽量化することに成功し、2015年より展開しています。このボトルの採用により、年間3,850トンのCO2排出削減を実現しました。また、使用後もつぶしやすく、つぶした後の容積も従来から半減でき、減容化につながっています。

- ※32017年2月 キリン社調べ

(2)ビール用ガラスリターナブルびん

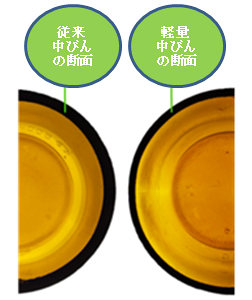

ビール類では100年以上ガラスびんが使用されています。また、繰り返し使用されるリターナルびんはガラスの表面につく傷が強度を低下させてしまうことがあるため、軽量化するために傷を防止する外面コーティングを自社開発しました。既に1994年から大びん(633ml)で活用していた技術を中びん(500ml)にも応用し、470gから380gへ19%軽量化し、2015年から順次展開を始めています。ガラスびん製造において、年間560トンのCO2を削減しています。運搬時に用いる「P箱」に20本入れたときには、従来品に比べ1.8kg軽くなり、物流時や飲食店などで作業される方の負担軽減にもつながりました。

4.今後の取り組み

キリングループの環境方針および「エコ・ファーストの約束」を踏まえ、使いやすさにも配慮した容器包装設計を継続していきます。近年の容器包装の軽量化は、品質・機能・デザイン・利便性のバランスを考慮するだけでなく、特筆的な課題解決が必要になってきており、技術的なハードルは極めて高くなっています。容器包装資材メーカーのみの研究開発だけでも、あるいは容器包装を使用するメーカーによる改良・評価だけでもこれらのハードルを突破しにくい状況にあります。これまで以上に、各資材メーカーと密接に協力し、業界の各社とも協調しながら、軽量化・リサイクル活動を推進し、地球環境保護に努めていきます。

以上